-

Процесс изготовления ножей

Здесь мы объясним процесс изготовления главной детали ножа – клинка. Сначала на основе сделанных от руки эскизов в САПР создаётся чертёж будущего ножа. Далее с помощью автоматизированных систем подготовки производства чертёж конвертируется в данные для станков с ЧПУ. Затем заготовка проходит машинную обработку на многоцелевых обрабатывающих станках. После термической обработки исправляются искривления клинка, если они появились. Далее с помощью водостойкой абразивной бумаги производится ручная полировка. Последовательно уменьшая размер зёрен абразивной бумаги: #400, #600, #800, #1200, #2000, поверхность клинка полируют в идеальное зеркало. Это довольно трудоёмкий процесс, поскольку если появляется царапина, приходится снова возвращаться к более грубой абразивной бумаге и полировать заново. Зеркальная поверхность появляется после полировки микрочастицами на станке SMAP и на кожаном полировочном кругу. Режущая кромка дополнительно обрабатывается по нашей собственной технологии «Superfinisher». Эти технологические процессы применяются к клинкам «хондзукури» и «синогидзукури».

Здесь мы объясним процесс изготовления главной детали ножа – клинка. Сначала на основе сделанных от руки эскизов в САПР создаётся чертёж будущего ножа. Далее с помощью автоматизированных систем подготовки производства чертёж конвертируется в данные для станков с ЧПУ. Затем заготовка проходит машинную обработку на многоцелевых обрабатывающих станках. После термической обработки исправляются искривления клинка, если они появились. Далее с помощью водостойкой абразивной бумаги производится ручная полировка. Последовательно уменьшая размер зёрен абразивной бумаги: #400, #600, #800, #1200, #2000, поверхность клинка полируют в идеальное зеркало. Это довольно трудоёмкий процесс, поскольку если появляется царапина, приходится снова возвращаться к более грубой абразивной бумаге и полировать заново. Зеркальная поверхность появляется после полировки микрочастицами на станке SMAP и на кожаном полировочном кругу. Режущая кромка дополнительно обрабатывается по нашей собственной технологии «Superfinisher». Эти технологические процессы применяются к клинкам «хондзукури» и «синогидзукури».

-

Форма клинка

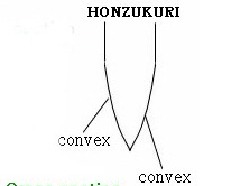

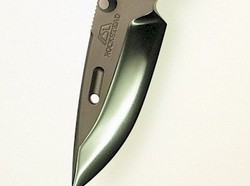

Изучая японские мечи на протяжении долгих лет, мы создали клинок в форме «хондзукури». Это позволило придать ножам выдающиеся свойства японских мечей. Такие клинки сохраняют прочность и хорошо режут. Оба спуска клинка «хондзукури» делаются выпуклыми. Такое сечение режущей кромки демонстрирует прекрасные качества. Однако на изготовление таких клинков требуется время, и как следствие они становятся дорогими. Мы продолжили наши исследования и обнаружили, что изменение угла незначительных деталей лезвия значительно влияет на режущие свойства ножа. Мы изобрели специальный шлифовальный станок, что позволило создать новую форму клинка – «синогидзукури». Оба спуска клинка «синогидзукури» – плоские. («синоги» – это ребро, возникающие на пересечении двух плоскостей.) Эти разработки привели нас к созданию других технологий, которые позволили определить, что оптимальным углом лезвия у основания клинка является угол в 30 градусов, а возле острия – 24 градуса. (Пята клинка является тем местом, куда больше всего прикладывается сила, поэтому угол в 30 градусов позволяет повысить прочность. Поскольку сила, прикладываемая к острию, намного меньше, угол спусков острия был уменьшен до 24 градусов для повышения режущих свойств. Угол спусков изменяется постепенно.) Эти технологии позволили нам создать эргономически выверенный клинок с режущими свойствами, которые получают только позитивные отзывы.

Изучая японские мечи на протяжении долгих лет, мы создали клинок в форме «хондзукури». Это позволило придать ножам выдающиеся свойства японских мечей. Такие клинки сохраняют прочность и хорошо режут. Оба спуска клинка «хондзукури» делаются выпуклыми. Такое сечение режущей кромки демонстрирует прекрасные качества. Однако на изготовление таких клинков требуется время, и как следствие они становятся дорогими. Мы продолжили наши исследования и обнаружили, что изменение угла незначительных деталей лезвия значительно влияет на режущие свойства ножа. Мы изобрели специальный шлифовальный станок, что позволило создать новую форму клинка – «синогидзукури». Оба спуска клинка «синогидзукури» – плоские. («синоги» – это ребро, возникающие на пересечении двух плоскостей.) Эти разработки привели нас к созданию других технологий, которые позволили определить, что оптимальным углом лезвия у основания клинка является угол в 30 градусов, а возле острия – 24 градуса. (Пята клинка является тем местом, куда больше всего прикладывается сила, поэтому угол в 30 градусов позволяет повысить прочность. Поскольку сила, прикладываемая к острию, намного меньше, угол спусков острия был уменьшен до 24 градусов для повышения режущих свойств. Угол спусков изменяется постепенно.) Эти технологии позволили нам создать эргономически выверенный клинок с режущими свойствами, которые получают только позитивные отзывы.

-

Зеркало поверхность обработка

Смотря на обычный край ножа через микроскоп, это взгляды serrated любят лезвие смотрели. Мы установили одну из причин nick были tip этих inadvertent выступов, и мы приехали понять что край лезвия обязан иметь совершенную зеркальную поверхность. Вы можете подтвердить различный чувствуете из обычного ножа когда вы касаетесь ROCKSTEAD край ножа. Slicing лист бумаги подтвердит его unrivaled sharpness.

-

Используемая сталь

Сейчас мы используем быстрорежущую сталь YXR7 и нержавеющую сталь ZDP189. Обе эти марки производятся в Hitachi Metals Ltd. специально для режущих инструментов. YXR7 (матричная быстрорежущаяся сталь) является высококачественной быстрорежущей сталью с замечательными свойствами. Её твёрдость после закалки равняется примерно HRc65, а прочность намного превосходит другие подобные виды стали. Использование этого материала является одним из факторов, почему даже после рубки сухого бамбука на лезвии наших ножей не появляются сколы. Однако поскольку эта сталь является углеродной, она легко ржавеет. Так как ножи ROCKSTEAD имеют зеркально отполированную поверхность, они более устойчивы к ржавлению, но мы всё же рекомендуем протирать нож тряпочкой после использования. Также для предотвращения коррозии металла мы наносим алмазоподобное углеродное покрытие. Однако на самой режущей кромке этого покрытия нет, поэтому всё равно рекомендуется протирать лезвие после использования. ZDP189 (порошковая нержавеющая сталь) – это высокоуглеродная нержавеющая сталь, созданная специально как материал для режущих инструментов. Эта сталь обладает удивительной прочностью HRc67. Она является воплощением достижений нанотехнологий, поскольку содержит невероятное для расплавляемой стали количество углерода. Мы использует сталь ZDP189 как саму по себе, так и в составе трёхслойного пакета с центральным слоем из ZDP189 и обкладками из ATS34.

Внимание: Не нарезайте таким ножом еду на тарелке, поскольку нож такой твёрдый, что разрежет и тарелку. Кроме того, так может повредиться режущая кромка ножа. Этим ножом нельзя резать керамику и металлические изделия. HAP72 («призрачная сталь») – это новая сталь, которую мы сейчас исследуем. Она будет даже прочнее чем, сталь марки YXR7, и будет обладать твердостью в HRc70. Прототип ножа из этой стали уже готов, но из-за сильного увеличения стоимости мы пока не планируем выпускать его в продажу. По твёрдости и прочности сейчас не существует стали лучше, чем HAP72. Можно сказать, что она вобрала в себя передовые достижения нанотехнологий.

Сейчас мы используем быстрорежущую сталь YXR7 и нержавеющую сталь ZDP189. Обе эти марки производятся в Hitachi Metals Ltd. специально для режущих инструментов. YXR7 (матричная быстрорежущаяся сталь) является высококачественной быстрорежущей сталью с замечательными свойствами. Её твёрдость после закалки равняется примерно HRc65, а прочность намного превосходит другие подобные виды стали. Использование этого материала является одним из факторов, почему даже после рубки сухого бамбука на лезвии наших ножей не появляются сколы. Однако поскольку эта сталь является углеродной, она легко ржавеет. Так как ножи ROCKSTEAD имеют зеркально отполированную поверхность, они более устойчивы к ржавлению, но мы всё же рекомендуем протирать нож тряпочкой после использования. Также для предотвращения коррозии металла мы наносим алмазоподобное углеродное покрытие. Однако на самой режущей кромке этого покрытия нет, поэтому всё равно рекомендуется протирать лезвие после использования. ZDP189 (порошковая нержавеющая сталь) – это высокоуглеродная нержавеющая сталь, созданная специально как материал для режущих инструментов. Эта сталь обладает удивительной прочностью HRc67. Она является воплощением достижений нанотехнологий, поскольку содержит невероятное для расплавляемой стали количество углерода. Мы использует сталь ZDP189 как саму по себе, так и в составе трёхслойного пакета с центральным слоем из ZDP189 и обкладками из ATS34.

Внимание: Не нарезайте таким ножом еду на тарелке, поскольку нож такой твёрдый, что разрежет и тарелку. Кроме того, так может повредиться режущая кромка ножа. Этим ножом нельзя резать керамику и металлические изделия. HAP72 («призрачная сталь») – это новая сталь, которую мы сейчас исследуем. Она будет даже прочнее чем, сталь марки YXR7, и будет обладать твердостью в HRc70. Прототип ножа из этой стали уже готов, но из-за сильного увеличения стоимости мы пока не планируем выпускать его в продажу. По твёрдости и прочности сейчас не существует стали лучше, чем HAP72. Можно сказать, что она вобрала в себя передовые достижения нанотехнологий.

-

Функциональность

Мы демонстрируем ножи ROCKSTEAD на выставках ножей по всему миру. Клинки из стали ZDP189 способны без перерыва разрезать 1000 манильских тросов диаметром 25 мм, после чего оставаясь достаточно острыми, чтобы шинковать бумагу. Такие показатели становятся возможными благодаря высокотвёрдой стали с коэффициентом твёрдости HRc67. Клинки из стали YXR7 остаются достаточно острыми для шинкования бумаги, даже если перед этим перерубить ствол сухого бамбука. Таким клинком из стали YXR7 можно разрезать примерно 500 манильских тросов. В статье американского журнала «TACTICAL KNIVES» описывался эксперимент с одним из наших ножей (Beetle DLC). Во время эксперимента нож был прикреплён к автомату, который разрезал им беспрерывно на протяжении 3 месяцев картон. В статье указывалось, что после окончания эксперимента режущие свойства ножа не отличались от обычных.

Мы демонстрируем ножи ROCKSTEAD на выставках ножей по всему миру. Клинки из стали ZDP189 способны без перерыва разрезать 1000 манильских тросов диаметром 25 мм, после чего оставаясь достаточно острыми, чтобы шинковать бумагу. Такие показатели становятся возможными благодаря высокотвёрдой стали с коэффициентом твёрдости HRc67. Клинки из стали YXR7 остаются достаточно острыми для шинкования бумаги, даже если перед этим перерубить ствол сухого бамбука. Таким клинком из стали YXR7 можно разрезать примерно 500 манильских тросов. В статье американского журнала «TACTICAL KNIVES» описывался эксперимент с одним из наших ножей (Beetle DLC). Во время эксперимента нож был прикреплён к автомату, который разрезал им беспрерывно на протяжении 3 месяцев картон. В статье указывалось, что после окончания эксперимента режущие свойства ножа не отличались от обычных.

-

Устранение сколов

Если появились сколы, которые вы не можете сами устранить, доверьте эту работу нам. В этом случае вам необходимо будет самому оплатить затраты на ремонт (действительные затраты). Пришлите нам нож с вложенной суммой за обратную доставку, и мы сообщим вам сумму затрат на ремонт. Если мы решим, что в ремонте нет потребности, то мы только повторно заточим нож и отправим его назад.

-

Алмазоподобное углеродное покрытие (DLC)

Это покрытие получается путём напыления при 500 °C в вакуумной печи углерода, по твёрдости близкого к алмазу. Поверхностная твёрдость этого покрытия составляет Hv1800, а толщина – 3 микрометра. Данное покрытие полностью себя проявляет при нанесении на такую замечательную сталь для режущих инструментов, как YXR7. Причина этого заключается в том, что коэффициент твёрдости YXR7 равняется HRc65. Алмазоподобное углеродное покрытие, нанесённое на такую сверхпрочную сталь способно выдержать внешние удары и не потрескаться. Если бы сталь была мягкой, то каким бы твёрдым ни было покрытие, при толщине защитной плёнки всего в 3 микрометра, оно бы сразу разрушилось.

Это покрытие получается путём напыления при 500 °C в вакуумной печи углерода, по твёрдости близкого к алмазу. Поверхностная твёрдость этого покрытия составляет Hv1800, а толщина – 3 микрометра. Данное покрытие полностью себя проявляет при нанесении на такую замечательную сталь для режущих инструментов, как YXR7. Причина этого заключается в том, что коэффициент твёрдости YXR7 равняется HRc65. Алмазоподобное углеродное покрытие, нанесённое на такую сверхпрочную сталь способно выдержать внешние удары и не потрескаться. Если бы сталь была мягкой, то каким бы твёрдым ни было покрытие, при толщине защитной плёнки всего в 3 микрометра, оно бы сразу разрушилось.

-

Титано-алюминиевое покрытие и титано-хромовое покрытие

Твёрдость титано-алюминиевого покрытия составляет Hv3000, что ещё тверже, чем алмазоподобное углеродное покрытие. Инструменты с таким покрытием могут даже оставлять царапины на стекольных плитах. Самыми прочными с этим покрытием будут клинки из стали YXR7. Поскольку температура отпуска YXR7 составляет 580 °C, а для нанесения покрытия необходима температура 500 °C, то это покрытие можно наносить без ущерба для твёрдости стали.

Твёрдость титано-алюминиевого покрытия составляет Hv3000, что ещё тверже, чем алмазоподобное углеродное покрытие. Инструменты с таким покрытием могут даже оставлять царапины на стекольных плитах. Самыми прочными с этим покрытием будут клинки из стали YXR7. Поскольку температура отпуска YXR7 составляет 580 °C, а для нанесения покрытия необходима температура 500 °C, то это покрытие можно наносить без ущерба для твёрдости стали.